Криогенное топливо в авиации. | АВИАЦИЯ, ПОНЯТНАЯ ВСЕМ.

Привет, друзья!

Мы все знаем, что одной из основ материальной жизни современного человечества являются всем известные полезные ископаемые нефть и газ. Благословенные углеводороды так или иначе присутствуют в любой области нашей с вами жизни и первое, что приходит на ум любому человеку – горючее. Это бензин, керосин и природный газ, используемый в различных энергосистемах ( в том числе и в двигателях транспортных средств).

Мы все знаем, что одной из основ материальной жизни современного человечества являются всем известные полезные ископаемые нефть и газ. Благословенные углеводороды так или иначе присутствуют в любой области нашей с вами жизни и первое, что приходит на ум любому человеку – горючее. Это бензин, керосин и природный газ, используемый в различных энергосистемах ( в том числе и в двигателях транспортных средств).

Сколько автомобилей на дорогах мира и самолетов в воздухе сжигают в своих двигателях бензин и керосин… Количество их огромно и столь же огромен объем топлива, вылетающего, так сказать, в трубу (и при этом еще норовящего внести свою немалую долю в отравление атмосферы :-)). Однако процесс этот не бесконечен. Запасы нефти, из которой производится львиная доля используемого в мире горючего (несмотря на то, что она постепенно сдает свои позиции природному газу), быстро уменьшаются. Она постоянно дорожает и дефицит ее ощущается все больше.

Такое положение уже довольно давно заставляет исследователей и ученых всего мира искать альтернативные источники топлива, в том числе и для авиации. Одним из направлений такой деятельности стали разработки летательных аппаратов, использующих криогенное топливо.

Криогенный означает «рожденный холодом», и топливом в этом случае служит сжиженный газ, который хранится при очень низких температурах. Первым, привлекшим в этом плане внимание разработчиков газом, стал водород. Этот газ по своей теплотворной способности втрое превосходит керосин и, кроме того при его использовании в двигателе в атмосферу выделяется вода и совсем небольшое количество окислов азота. То есть для атмосферы он безвреден.

Самолет ТУ-154Б-2.

В середине 80-х годов прошлого века в конструкторском бюро А.Н.Туполева начали создавать самолет, использующий в качестве топлива жидкий водород. Он был разработан на базе серийного ТУ-154Б с использованием турбореактивного двухконтурного двигателя НК-88. Этот двигатель был создан в двигателестроительном конструкторском бюро им. Кузнецова (Самара) опять же на базе серийного двигателя для Ту-154 НК-8-2 и предназначался для работы на водороде или природном газе. Надо сказать, что в этом бюро работы по новой тематике велись еще с 1968 года.

Тот самый самолет Ту-155 на хранении… К сожалению отвратительном хранении :-(.

Новый самолет, работающий на криогенном топливе получил наименование ТУ-155. Однако все не так просто. Дело в том, что водород – это опасное топливо. Он чрезвычайно горюч и взрывоопасен. Обладает исключительной проникающей способностью , а храниться и транспортироваться может только в сжиженном состоянии при очень низких температурах, близких к абсолютному нулю (-273 градуса по Цельсию). Эти особенности водорода представляют собой достаточно большую проблему.

Поэтому ТУ-155 представлял собой летающую лабораторию для исследования и решения существующих проблем и базовый самолет при ее создании подвергся коренной переделке. Вместо правого двигателя НК-8-2 был установлен новый криогенный НК-88 (два других остались родными :-)). В задней части фюзеляжа на месте пассажирского салона разместили специальный бак для криогенного топлива, жидкого водорода, объемом 20 куб.м. с усиленной экранно-вакуумной изоляцией, где водород мог храниться при температуре ниже минус 253 градуса Цельсия. К двигателям он подавался специальным турбонасосным агрегатом, как на ракете.

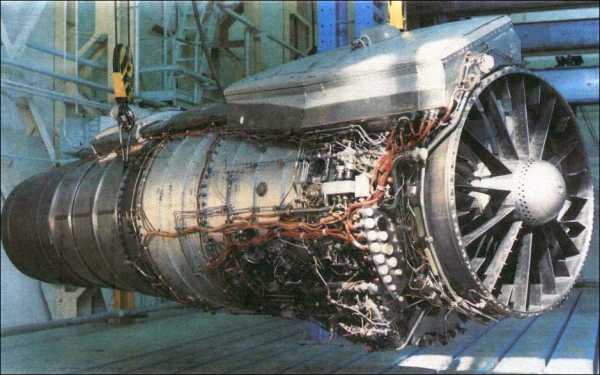

Двигатель НК-88. Сверху на двигателе виден массивный турбонасосный агрегат.

Из-за большой взрывоопасности пришлось из отсека с топливным баком удалить практически все электрооборудование, дабы исключить малейшую возможность искрообразования, и весь отсек постоянно продувался азотом или воздухом. Для управления агрегатами силовой установки была создана специальная гелиевая система управления. Кроме того пары водорода из бака нужно было отводить подальше от двигателей, чтобы избежать воспламенения. Для этого сделали дренажную систему. На самолете хорошо видны ее отводы в хвостовой части фюзеляжа (особенно на киле).

Компоновочная схема ТУ-155. Голубой — топливный бак. В переднем отсеке — обеспечивающее оборудование. Красным — криогенный двигатель.

В целом было создано и внедрено более 30-ти новых самолетных систем. Вобщем работа была проведена грандиозная :-). А ведь еще нужно было наземное, не менее сложное, обеспечивающее заправку и хранение оборудование. Правда тогда полным ходом шла разработка системы «Буран», на ракете–носителе которой одним из компонентов топлива был жидкий водород. Поэтому считалось, что все будет поставлено на промышленную основу и недостатка в топливе не будет. Но, я думаю, каждому понятно, что криогенное топливо в такой системе становится просто «золотым» по стоимости. И это означает, что коммерческое использование жидкого водорода в ближайшем будущем вряд ли возможно. Поэтому уже тогда шла подготовка к переходу на другой вид

Тем не менее первый полет ТУ-155 на жидком водороде состоялся 15 апреля 1988 года. Еще кроме этого было 4 таких полета. После этого ТУ-155 подвергся доработке для полетов с использованием сжиженного природного газа (СПГ).

Этот вид топлива по сравнению с водородом значительно дешевле и доступнее, кроме того он еще и в несколько раз дешевле керосина. Теплотворная способность его на 15% выше, чем у керосина. Кроме того он также мало засоряет атмосферу, а хранить его можно при температуре минус 160 градусов, что на целых 100 градусов выше, чем у водорода. Кроме того на фоне водорода СПГ все же менее пожароопасен (хотя, конечно, опасность такая все же существует) и имеется достаточный опыт поддержания его в безопасном состоянии. Организация газоснабжения (СПГ) аэродромов вобщем-то тоже не представляет чрезвычайной сложности. Почти к каждому крупному аэропорту подведены газовые трубопроводы. Вобщем достоинств хватает :-).

Первые полеты ТУ-155 уже использующего криогенное топливо сжиженный природный газ состоялись в январе 1989 года. (Ролик, помещенный ниже, рассказывает об этом). Еще было около 90 таких полетов. Все они показали, что расход топлива по сравнению с керосином уменьшается почти на 15%, то есть самолет становится экономичнее и выгоднее.

Теперь немного о перспективах… В конце 90-х главный распорядитель российских газовых запасов Газпром выступил с инициативой постройки в начале грузо-пассажирского, а потом и просто пассажирского самолета, который мог бы полностью работать на СПГ. Самолет получил наименование ТУ-156 и создавался на базе уже имеющегося ТУ-155. На него должны были устанавливаться три новых двигателя НК-89. Это ТРДД, аналогичные НК-88, но имеющие две независимые топливные системы: одну для керосина и другую для

Были проведены большие исследовательские и расчетные работы по перекомпоновке отсеков и расположения топливных баков. К 2000-му году на Самарском авиационном заводе должны были быть выпущены три ТУ-156 и начата их сертификация и опытная эксплуатация. Но… К сожалению этого сделано не было. И препятствия к осуществлению задуманных планов были исключительно финансовыми.

После были разработаны еще несколько проектов самолетов, использующих криогенное топливо (СПГ), такие, как, например,ТУ-136 с турбовинтовыми двигателями, работающими как на керосине, так и на сжиженном газе и широкофюзеляжный ТУ-206 с турбореактивными двигателями, работающими на СПГ. Однако на данный момент все эти проекты так пока проектами и остались.

Модель самолета Ту-136.

Модель самолета ТУ-206 (ТУ-204К).

Как сложатся дела в этой области авиационной науки и техники покажет время. Пока создание летательных аппаратов, использующих криогенное топливо тормозится различными обстоятельствами, как объективными, так и субъективными. Предстоит еще много сделать в области разработки специальных самолетных систем, развития наземной инфраструктуры, систем транспортировки и хранения топлива. Но тема эта чрезвычайно перспективна (и, на мой взгляд, очень интересна :-)). Водород, с его огромной энергоемкостью и практически неисчерпаемыми запасами, – это топливо будущего. Об этом можно говорить с полной уверенностью. Переходным этапом к этому служит использование природного газа.

И этот решительный шаг в будущее сделан именно в России. Испытываю гордость еще раз говоря об этом :-). Нигде в мире не было и по сей день нет летательных аппаратов, подобных нашему ТУ-155. Хочется привести слова известного американского авиационного инженера Карла Бревера: «Русские совершили в авиации дело, соразмерное полету первого спутника Земли!»

Это истинная правда! Очень только хочется, чтобы дела эти шли потоком (а русские это могут :-)), и чтобы поток этот был непрерывен, а не двигался рывками, как это у нас часто бывает…

Related posts:

- Авиационное топливо. Чем кормят самолеты?

avia-simply.ru

Криогенное топливо — это… Что такое Криогенное топливо?

- Криогенное топливо

- Криогенное топливо

-

жидкое топливо (при температуре ниже 120 К), получаемое сжижением газов глубоким охлаждением, К К. т. относятся жидкие водород, метан и (в значительной мере условно) пропан. Они обладают повышенным хладоресурсом топлива, что важно для решения проблем, связанных с охлаждением теплонапряжённых элементов летательного аппарата, силовой установки и бортового оборудования при больших скоростях полёта.

Широкие перспективы открываются при использовании в качестве авиационного топлива жидкого водорода, имеющего высокие энергетические характеристики.

В 1988 в СССР начались лётные испытания экспериментального самолёта Ту-155, способного использовать в качестве топлива жидкий водород и сжиженный природный газ.

Авиация: Энциклопедия. — М.: Большая Российская Энциклопедия. Главный редактор Г.П. Свищев. 1994.

.

- Криогенная аэродинамическая труба

- Критическая скорость течения

Смотреть что такое «Криогенное топливо» в других словарях:

криогенное топливо — криогенное топливо жидкое топливо (при температуре ниже 120 К), получаемое сжижением газов глубоким охлаждением, К К. т. относятся жидкие водород, метан и (в значительной мере условно) пропан. Они обладают повышенным хладоресурсом топлива … Энциклопедия «Авиация»

криогенное топливо — криогенное топливо жидкое топливо (при температуре ниже 120 К), получаемое сжижением газов глубоким охлаждением, К К. т. относятся жидкие водород, метан и (в значительной мере условно) пропан. Они обладают повышенным хладоресурсом топлива … Энциклопедия «Авиация»

Топливо авиационное — горючее вещество, вводимое вместе с воздухом в камеру сгорания двигателя ЛА для получения тепловой энергии в процессе окисления кислородом воздуха (сжигания). К Т. а. относятся авиационные бензины и реактивные топлива. Первые применяются в… … Энциклопедия техники

топливо авиационное — топливо авиационное горючее вещество, вводимое вместе с воздухом в камеру сгорания двигателя летательного аппарата для получения тепловой энергии в процессе окисления кислородом воздуха (сжигания). К Т. а. относятся авиационные бензины и… … Энциклопедия «Авиация»

топливо авиационное — топливо авиационное горючее вещество, вводимое вместе с воздухом в камеру сгорания двигателя летательного аппарата для получения тепловой энергии в процессе окисления кислородом воздуха (сжигания). К Т. а. относятся авиационные бензины и… … Энциклопедия «Авиация»

Авиационное топливо — Авиационное топливо горючее вещество, вводимое вместе с воздухом в камеру сгорания двигателя летательного аппарата для получения тепловой энергии в процессе окисления кислородом воздуха (сжигания). Делится на два типа авиационные… … Википедия

Протон (ракета-носитель) — РН «Протон» «Прото … Википедия

Метан — Ch5, насыщенный углеводород парафинового ряда. В стандартных условиях М. газ без цвета к запаха, относится к пожаро и взрывоопасным веществам. Молекулярная масса 16,04 кг/кмоль, температура плавления 90,66 К, температура кипения 111,67 К,… … Энциклопедия техники

Титан IIIC — Необходимо проверить качество перевода и привести статью в соответствие со стилистическими правилами Википедии. Вы можете помочь улучшить эту статью, исправив в ней ошибки … Википедия

метан — метан, Ch5, насыщенный углеводород парафинового ряда. В стандартных условиях М. газ без цвета и запаха, относится к пожаро и взрывоопасным веществам. Молекулярная масса 16,04 кг/кмоль, температура плавления 90,66 К, температура… … Энциклопедия «Авиация»

dic.academic.ru

Криогенное топливо — Большая Энциклопедия Нефти и Газа, статья, страница 2

Криогенное топливо

Cтраница 2

Благодаря огромной энергоемкости криогенного топлива, источник энергии способен произвести большое количество избыточной механической энергии, которая передается с помощью дополнительного каскада компрессора во внутренний контур установки. [16]

Разработан оригинальный метод защиты криогенного топлива космических кораблей от солнечного нагрева методом отражения и обратного излучения в космосе. Создан необходимый для этого легкий раздуваемый экран с использованием ППУ. Такой экран при транспортировке в космос может находиться в сложенном виде и занимать небольшое пространство. После выхода в космос экран раздувается и делается жестким. Для изготовления такого типа экранов необходимы раздуваемая оболочка, материал для придания жесткости, материал для терморегулирования. [17]

В этих композициях фигурируют как криогенные топлива ( хранимые при низких температурах, например Н2 — Me-02), так и топлива, хранимые при обычных температурах. В с; учае криогенных гелеобразных топлив необходимо загущение жидкого водорода, что связано с необходимостью введения в жидкий водород бериллия для повышения удельного импульса. Число рецептур гелеобразных топлив или гелеобразных горючих для ЖРД увеличивается. Помимо уже упомянутых металлизированных горючих, разрабатывается горючее па основе загущенной смеси жидкого и твердого водорода с бериллием, гелеобразного жидкого метана с бериллием. [18]

Если композиции стекловолокна будут контактировать с жидким криогенным топливом, необходимо проверить химическую совместимость как армирующего наполнителя, так и смолы. При несовместимости применяют прокладки с наружной и внутренней стороны изделия. Иногда необходимо, чтобы прокладка была способна выдерживать максимальные деформации, испытываемые оболочкой при давлении. Обычно емкости для жидкого топлива являются спрессованными трехслойными конструкциями, которые состоят из тонких оболочек, соединенных с сердцевиной. [19]

Для проведения захолаживания криосистемы двигателя НК-89 выполняется система циркуляции криогенного топлива. [20]

Для измерения давления, уровня, количества и расхода криогенного топлива предполагается использовать имеющиеся на борту самолета Ту-155 средства при их минимальной доработке. [21]

В дополнительную камеру сгорания ( 8) подается избыточное количество криогенного топлива. Изменением подачи углеводородного топлива можно очень гибко регулировать температуру газа на переходных режимах работы теплоэнергоустановки. [23]

Стремление разработать гелеобразныс топлива связано с тенденцией получить топливо с большим удельным импульсом, чем современные криогенные топлива водород — кислород, и более мощные, чем топлива длительного хранения для ЖРД, а также твердые топлива. [24]

В теплоэнергоустановке с активной системой охлаждения, схема которой изображена на рис. 5.26, большая часть энергоемкости криогенного топлива используется не во внутреннем контуре, а в источнике энергии системы охлаждения, которая может быть как открытой, так и закрытой. В проточную часть основного контура подается избыточное количество криогенного топлива не сгоревшего в камерах сгорания источника энергии системы охлаждения или вспомогательного контура. [25]

Дано описание созданных впервые в мире экспериментальных самолетов — летающих на сжиженном газе: ТУ-155, способный летать на криогенных топливах — сжиженном при родно мгазе и жидком водороде с двигателем НК-88; грузопассажирский самолет ТУ-156, предназначенный для отработки в процессе длительной эксплуатации элементов бортовой криогенной топливной системы. [26]

Успешное использование криогенных топлив в авиации впервые в мире было продемонстрировано в 1989 при полетах Ту-155 с одним двигателем ( из 3), работающим на криогенном топливе. [28]

Криогенное топливо частично сжигается в камере сгорания ( 7) с коэффициентом избытка окислителя ав1 Камеры сгорания ( 7 и 9) турбины ( 8 и 10) охлаждаются газифицированным криогенным топливом при отсутствии окислителя в местах охлаждения. Избыточное криогенное топливо дожигается в камере сгорания ( 3), в которую также подается углеводородное топливо из бака ( 16) с помощью насоса ( 17) для нагрева смеси продуктов сгорания с воздухом. [29]

Криогенное топливо частично сжигается в камере сгорания ( 7) с коэффициентом избытка окислителя ав1 Камеры сгорания ( 7 и 9), турбины ( 8 и 10) охлаждаются газифицированным криогенным топливом при отсутствии окислителя в местах охлаждения. Избыточное криогенное топливо дожигается в камере сгорания ( 3), в которую также подается углеводородное топливо из бака ( 16) с помощью насоса ( 17) для нагрева смеси продуктов сгорания с воздухом. [30]

Страницы: 1 2 3

www.ngpedia.ru

Емкость для криогенных топлив

Изобретение относится к топливным системам транспортных, в частности, авиационно-космических средств, а именно к бортовым емкостям для хранения и подачи криогенного топлива, например водорода. Предлагаемая емкость содержит герметичный защитный кожух, внутренний сосуд с теплоизоляцией, трубопроводы заправки, дренажа — наддува и подачи топлива, а также заборное устройство. Внутренний сосуд крепится к защитному кожуху на двух опорах, содержащих тонкостенные тела вращения, например, конической формы с теплозащитными кольцевыми проставками и экранно-вакуумной теплоизоляцией. Одно из тонкостенных тел вращения соединено со втулкой, телескопически связанной с цилиндром, прикрепленным к внутреннему сосуду. Этим обеспечивается относительное перемещение внутреннего сосуда и защитного кожуха. В предпочтительном варианте заборное устройство содержит жестко соединенные друг с другом запорные клапаны, сообщающиеся трубопроводами забора топлива с полостями около соответствующих днищ внутреннего сосуда. Эти клапаны управляются электропневматической системой. Техническим результатом изобретения является обеспечение длительного бездренажного хранения криогенного топлива во время стоянки транспортного средства, а также непрерывного забора топлива при знакопеременных ускорениях во время движения. 1 з.п. ф-лы, 4 ил.

Предложение относится к системе топливопитания транспортных средств, а именно к бортовым емкостям для хранения и подачи криогенного топлива, например водорода при использовании его в качестве энергоносителя в транспортных средствах.

Серьезным препятствием в разработке бортовых емкостей для жидкого водорода является низкая температура кипения (21 К), высокая текучесть, пожаро- и взрывоопасность. Известны бортовые емкости для жидкого водорода ракет-носителей Сатурн-5 США, «Энергия» Россия, «Ариан-5» Европа [1, 2, 3], в ракетных двигателях которых жидкий водород используется в качестве горючего компонента топлива. Эти емкости представляют собой цилиндрические сосуды с эллиптическими днищами. Они имели достаточно большие диаметры и длины и были изготовлены из металла с теплоизоляцией из прочного синтетического материала, нанесенного на наружную поверхность сосуда.

Недостатком указанных бортовых емкостей является то, что из-за больших теплопритоков в них не обеспечивается бездренажное хранение водорода. Заправка водорода в эти емкости производится до момента старта ракеты. В этот момент закрывается дренажный клапан и открывается клапан подачи водорода из бортовой емкости в ракетные двигатели, которые работают в процессе всего полета до отделения ступени. Забор водорода в таких емкостях производится только от нижнего днища, так как ускорение ракеты при выведении космического объекта всегда положительно. Поэтому емкости такого типа не могут использоваться, например, в самолетах или автомобилях, где возможны торможения или длительные стоянки, для которых требуется бездренажное хранение водорода.

Наиболее близким техническим решением, выбранным за прототип, является емкость для криогенного топлива по патенту США №6634519, которая содержит герметичный защитный кожух, внутренний сосуд с теплоизоляцией, трубопроводы заправки, дренажа-наддува и подачи топлива, а также заборное устройство. Внутренний сосуд имеет цилиндрическую форму с эллиптическими днищами. Стенки внутреннего сосуда не имеют жесткой связи со стенками защитного кожуха. Центровка стенок внутреннего сосуда и защитного кожуха осуществляется по слою теплоизоляции. Такая конструкция бортовой емкости имеет существенный недостаток, связанный с повышенными теплопритоками к стенкам внутреннего сосуда через многослойную теплоизоляцию, и, как следствие этого, время бездренажного хранения криогенного топлива в этой емкости мало.

Кроме этого, отсутствие жесткой связи между внутренним сосудом и внешним кожухом не дает возможности эксплуатировать эту емкость в транспортных средствах при больших знакопеременных ускорениях и виброперегрузках во время движения. Температурные деформации внутреннего сосуда будут приводить к отслаиванию теплоизоляции после немногочисленных заправок и опорожнений внутреннего сосуда.

Предлагаемая емкость отличается от прототипа тем, что внутренний сосуд крепится к защитному кожуху на двух опорах, содержащих тонкостенные тела вращения, например, конической формы с теплозащитными кольцевыми проставками и экранно-вакуумной теплоизоляцией, причем в одной из опор тонкостенное тело вращения, закрепленное на кожухе, соединено со втулкой, телескопически связанной с цилиндром, прикрепленным к внутреннему сосуду, что обеспечивает относительное перемещение внутреннего сосуда и защитного кожуха.

Предлагаемая емкость также отличается тем, что заборное устройство содержит жестко соединенные запорные клапаны, сообщающиеся с полостями около каждого днища внутреннего сосуда и управляемые электропневматической системой.

Задачей данного предложения является создание емкости для криогенного топлива с длительным периодом бездренажного хранения его на борту транспортного средства и с постоянным забором криогенного топлива из емкости независимо от его перетеканий вдоль внутреннего сосуда при знакопеременных ускорениях во время движения транспортного средства.

Технический результат, позволяющий существенно снизить теплопритоки к криогенному топливу и увеличить время бездренажного хранения, достигается тем, что емкость для криогенных топлив содержит герметичный защитный кожух, внутренний сосуд с теплоизоляцией, трубопроводы заправки, дренажа-наддува и подачи топлива, а также заборное устройство, при этом внутренний сосуд крепится к защитному кожуху на двух опорах, содержащих тонкостенные тела вращения, например, конической формы с теплозащитными кольцевыми проставками и экранно-вакуумной теплоизоляцией, причем в одной из опор тонкостенное тело вращения, закрепленное на кожухе, соединено со втулкой, телескопически связанной с цилиндром, прикрепленным к внутреннему сосуду, что обеспечивает относительное перемещение внутреннего сосуда и защитного кожуха. Технический результат также достигается тем, что заборное устройство содержит жестко соединенные запорные клапаны, сообщающиеся с полостями около каждого днища внутреннего сосуда и управляемые электропневматической системой.

На фиг.1 изображен продольный разрез бортовой емкости для хранения и подачи криогенного топлива. На фиг.2 показан продольный разрез двухпозиционного заборного устройства с элементами бортовой системы управления. На фиг.3 изображена левая неподвижная опора внутреннего сосуда. На фиг.4 изображена правая подвижная опора внутреннего сосуда.

Бортовая емкость состоит из защитного кожуха 1, внутреннего сосуда 2 с экранно-вакуумной теплоизоляцией 3, трубопровода 4 дренажа-наддува, трубопровода 5 подачи топлива от двухпозиционного заборного устройства 6, подвижной опоры 7 в виде цилиндра 8, телескопически входящего в цилиндрическую втулку 9, закрепленную на конце тонкостенного тела вращения 10, неподвижной опоры 11 с тонкостенным телом вращения 12. На защитном кожухе 1 установлен штуцер 13 трубопровода для подачи командного давления гелия в двухпозиционное заборное устройство 6, штуцер 14 трубопровода заправки криогенного топлива и пускоотсечной клапан 15. Во внутреннем сосуде установлен также уровнемер 16 для контроля уровня топлива во время заправки.

Двухпозиционное заборное устройство 6 (фиг.2) имеет два запорных клапана: клапан 17 для забора криогенного топлива от левого днища и клапан 18 для забора криогенного топлива от правого днища. Оба клапана жестко связаны между собой через цилиндрический хвостовик клапана 17 и центрируются в направляющих корпуса 19, который снабжен уплотнительными седлами, выполненными из поликарбоната. Клапан 17 размещен внутри кожуха 20 и герметично соединен с ним через сильфон 21, внутренняя полость которого связана со штуцером 13 подачи командного давления гелия. В исходном положении клапан 17 прижат к седлу корпуса 19 пружиной 22. Клапан 18 размещен в кожухе 23, снабженном заборной трубкой, опущенной вниз. При подаче давления наддува во внутренний сосуд 2 (фиг.1) через трубопровод 4 клапан 17 открывается, а клапан 18 закрывается. После этого перемена мест забора криотоплива осуществляется подачей или сбросом давления гелия в сильфонную полость от бортового электропневмоклапана 24 по сигналам бортового акселерометра 25. При этом один из запорных клапанов (17 или 18) открывается, а другой закрывается.

Тонкостенные тела вращения 10, 12 снабжены теплоизоляционными кольцевыми проставками 26, 27, 28, 29, 30 и экранно-вакуумной теплоизоляцией (фиг.3 и фиг.4).

Процесс эксплуатации емкости на борту транспортного средства состоит из четырех операций:

— Технологической подготовки емкости к заправочным операциям.

— Заправки криогенного топлива.

— Хранения криогенного топлива во внутреннем сосуде.

— Выдачи криогенного топлива потребителю.

В процессе заправки криогенного топлива трубопровод заправщика подсоединяется к штуцеру 14 трубопровода заправки и криогенное топливо подается в нижнюю часть внутреннего сосуда 2. При этом одновременно открывается бортовой клапан дренажа (не показан) на трубопроводе 4. Заполнение внутреннего сосуда контролируется по уровнемеру 16 и по сигналам термоэлектрических датчиков (не показаны), установленных на поверхности стенки внутреннего сосуда 2.

По окончании заправки бортовые клапаны заправки и дренажа закрываются, и криогенное топливо находится внутри емкости до момента использования его в двигателе.

При включении двигателя открывается пускоотсечной клапан 15 и клапан наддува емкости (не показан). При этом в сосуде устанавливается заданное давление, и криогенное топливо через клапан 15 подается потребителю.

В процессе заправки емкости криогенным топливом температура стенок изменяется как минимум на 250°, что приводит к термическому сужению в продольном и диаметральном направлениях. В продольном направлении изменение длины сосуда компенсируется перемещением цилиндра 8 во втулке 9. В диаметральном направлении размер внутреннего сосуда изменяется свободно, так как экранно-вакуумная теплоизоляция эластичная, а с кожухом в этом направлении внутренний сосуд не соприкасается.

Экранно-вакуумная теплоизоляция стенки и днищ внутреннего сосуда, глубокий вакуум внутри защитного кожуха и теплоразделительные устройства в опорах до минимума снижают теплопритоки к стенкам внутреннего сосуда, что обеспечивает длительное бездренажное хранение криогенного топлива, например, во время стоянки транспортного средства или при движении с выключенным двигателем.

Двухпозиционное заборное устройство 6, управляемое электропневматической системой с клапаном 24, который связан с акселерометром осевых ускорений 25, обеспечивает подачу криогенного топлива к двигателю при знакопеременных ускорениях, вызывающих перетекание топлива внутри сосуда.

Несколько экземпляров данной конструкции были изготовлены и показали хорошие результаты при испытаниях.

Источники информации

1. J.A.Sehlke «ZRE Rokitdyne J-2», Astronauties, 1962, vol.7, №2, p.41, 98.

2. A.B.Beiley, R.G.Gruddace, W.A.Ricketson «The application of liquid hydrogen for rokot therd stage of satellite». Journal of the British Interplanetary Society, 1961, vol.18, №5-6, h.203-224.

3. Ariane 5, Cryospase, проспект фирмы Аэроспасьяль (Aerospatiale), Франция. 2001.

1. Емкость для криогенных топлив, содержащая герметичный защитный кожух, внутренний сосуд с теплоизоляцией, трубопроводы заправки, дренажа-наддува и подачи топлива, а также заборное устройство, отличающаяся тем, что внутренний сосуд крепится к защитному кожуху на двух опорах, содержащих тонкостенные тела вращения, например, конической формы, снабженные теплозащитными кольцевыми проставками и экранно-вакуумной теплоизоляцией, причём в одной из опор указанное тонкостенное тело вращения, закрепленное на кожухе, соединено со втулкой, телескопически связанной с цилиндром, прикрепленным к внутреннему сосуду, обеспечивая относительное перемещение внутреннего сосуда и защитного кожуха.

2. Емкость по п.1, отличающаяся тем, что заборное устройство содержит жестко соединенные друг с другом запорные клапаны, сообщающиеся с соответствующими им полостями около днищ внутреннего сосуда и управляемые электропневматической системой.

www.findpatent.ru

Жидкостный ракетный двигатель на криогенном топливе

Использование: в ракетно-космической технике, конкретно в жидкостных ракетных двигателях (ЖРД), использующих в качестве топлива криогенный окислитель и углеводородное горючее. Сущность изобретения: ЖРД содержит камеру сгорания с соплом, турбонасосы (ТН) криогенного окислителя и горючего, имеющие приводные турбины и газогенератор (ГГ), снабженный рубашкой охлаждения, подключенный к расходной магистрали окислителя. Выход ГГ соединен с входом турбины ТН горючего, а выход из рубашки охлаждения ГГ соединен с входом второй турбины ТН окислителя, выход которой через теплообменник, установленный на расходной магистрали окислителя, подключен к входу ТН окислителя. Поступающий в рубашку охлаждения ГГ криогенный окислитель газифицируется за счет теплообмена с генераторным газом и используется в качестве рабочего тела для привода Т окислителя. При этом обеспечивается эффективное охлаждение генераторного газа, что позволяет сжигать топливо в ГГ при оптимальном соотношении компонентов, исключив повышенное термическое воздействие газа на лопатки турбины, и уменьшить количество сжигаемого топлива. 2 ил.

Изобретение относится к ракетно-космической технике и касается конструкции жидкостных ракетных двигателей (ЖРД), работающих на криогенном топливе, в частности двигателей ракетных блоков и космических аппаратов, использующих в качестве компонентов топлива криогенный окислитель жидкий кислород и углеводородное горючее.

Известен жидкостный ракетный двигатель, содержащий камеру сгорания с соплом, турбонасос окислителя и турбонасос горючего с расходными магистралями окислителя и горючего, связанные с турбиной, газогенератор привода турбины, выход которой подключен к камере сгорания, при этом расходная магистраль горючего подключена к камере сгорания и соединена параллельной линией со входом газогенератора, к которому подключена также расходная магистраль окислителя («Основы теории и расчета жидкостных ракетных двигателей» под ред. В.М.Кудрявцева. М. Высшая школа, 1983, стр. 11, рис. 1.6). В известном ЖРД одним из компонентов топлива поступает из турбонасоса в газогенератор полностью, а другой частично. При сжигании их в газогенераторе образуется высокотемпературный газ либо с избытком окислителя (окислительный), либо с избытком горючего (восстановительный), который поступает на привод турбины турбонасосов окислителя и горючего. Отработавшие на турбины продукты газогенерации дожигаются в камере сгорания ЖРД. В случае использования в ЖРД криогенного топлива, в частности криогенного окислителя (жидкий кислород) и углеводородного горючего (керосин), что имеет место в двигателях ракетных блоков ступеней ракет-носителей и космических аппаратов, привод турбины осуществляется окислительным генераторным газом, поскольку газификация низкокипящего окислителя намного легче, чем высококипящего горючего. При этом температура генераторного газа в турбине составляет несколько сотен градусов при очень большом коэффициенте избытка окислителя (альфа > 10), а давление газа за турбиной превышает давление в камере сгорания двигателя, достигающее 100 и более (до 300) атмосфер. Большой избыток кислорода при высоких значениях давления и температуры обуславливают крайне высокую агрессивность и взрывоопасность генераторного газа. В этой связи предъявляются очень высокие требования к качеству очистки и промывки базов окислителя и горючего двигательной установки и подводящих магистралей. Соблюдение этих требований связано с большими трудозатратами и приводит к значительному удорожанию изделия, однако оно не может полностью обеспечить эксплуатационной надежности ЖРД в части его безопасности. Обладающий высокой агрессивностью окислительный генераторный газ может вызвать выход из строя уплотнения валов турбонасосов окислителя и горючего в турбине, что приводит к аварии ЖРД. Высокая агрессивность генераторного газа приводит также к повышенному износу элементов турбины и снижению ресурса ее работы. Наиболее близким к предложенному является жидкостный ракетный двигатель на криогенном топливе, включающем криогенный окислитель и углеводородное горючее, содержащем криогенный окислитель и углеводородное горючее, содержащий камеру сгорания с соплом, турбонасос криогенного окислителя и турбонасос горючего, соединенные через расходные магистрали с камерой сгорания, газогенератор, вход которого подключен к магистралям окислителя и горючего, а выход соединен с входным патрубком турбины, связанной с турбонасосами окислителя и горючего и имеющей выхлопной патрубок («Космонавтика», Энциклопедия, под ред. В. П. Глушко, М. Сов. энциклопедия, 1985, стр. 217). В данном ЖРД основное количество компонентов топлива после турбонасосов вводится в камеру сгорания, а меньшая их часть поступает в газогенератор. Так как в газогенератор вводится лишь небольшая часть окислителя, значительно снижается, по сравнению с прототипом, агрессивность генераторного газа в турбине. Снижается также давление газа на турбине, поскольку выхлоп ее производится в атмосферу. В результате значительно улучшаются условия работы турбины, снижается взрывоопасность и повышается эксплуатационная надежность двигателя. Однако в данной конструкции ЖРД химическая энергия топлива, поступающего в газогенератор, используется не полностью, что снижает экономичность двигателя. Это связано с необходимостью, из условия обеспечения термостойкости лопаток турбины, поддерживать температуру генераторного газа более низкой, чем температура продуктов сгорания в камере сгорания. Поэтому сжигание топлива в газогенераторе производится не при оптимальном соотношении компонентов, а с некоторым избытком окислителя. В результате один из компонентов топлива не догорает, что увеличивает затраты топлива на создание единичного импульса тяги. Задачей изобретения является повышение экономичности ЖРД, работающего на криогенном топливе, за счет уменьшения количества топлива, сжигаемого в газогенераторе, и повышение полноты сгорания топлива в газогенераторе. Поставленная задача достигается за счет того, что жидкостный ракетный двигатель на криогенном топливе, содержащий камеру сгорания с соплом, турбонасос криогенного окислителя и турбонасос углеводородного горючего с расходными магистралями, газогенератор, выход которого соединен со входом турбины, связанной с турбонасосом горючего и имеющей выхлопной патрубок, в соответствии с изобретением, снабжен второй турбиной, связанной с турбонасосом криогенного окислителя, а газогенератор снабжен рубашкой охлаждения, подключенной через отсечной клапан к расходной магистрали окислителя, при этом выход из рубашки охлаждения газогенератора соединен с входом второй турбины, выход которой через теплообменник, установленный на расходной магистрали окислителя, подключен к расходной магистрали перед турбонасосом криогенного окислителя. Наличие у газогенератора рубашки охлаждения, подключенной к магистрали окислителя, позволяет газифицировать поступающий в рубашку криогенный окислитель за счет его теплообмена с высокотемпературными продуктами газогенерации и подогреть полученный газ до температуры рабочего тела турбины (600-900 K). Наличие второй турбины, связанный с турбонасосом окислителя и соединенной с выходом из рубашки охлаждения газогенератора, позволяет использовать газифицированный и подогретый криогенный окислитель для привода турбонасоса окислителя. Наличие рубашки охлаждения газогенератора с криогенным хладагентом обеспечивает высокоэффективное охлаждение генераторного газа, что дает возможность сжигать топливо в газогенераторе при оптимальном стехиометрическом соотношении компонентов, исключив при этом повышенное термическое воздействие газа на лопатки турбины. За счет оптимального соотношения сжигаемых компонентов обеспечивается наиболее полное выделение тепловой энергии топлива в газогенераторе, а охлаждение генераторного газа криогенным компонентом, подаваемым затем на привод турбонасоса окислителя, повышает эффективность использования выделяющейся тепловой энергии топлива. При этом исключаются потери на привод турбонасоса окислителя, поскольку газифицированный криогенный окислитель после турбины и теплообменника вновь поступает в расходную магистраль окислителя и, в конечном счете, сгорает в камере сгорания или газогенераторе при оптимальном стехиометрическом соотношении с горючим. Эти обстоятельства позволяют значительно уменьшить количество топлива, используемого в газогенераторе на привод турбонасосов окислителя и горючего, и за счет этого повысить экономичность работы ЖРД. На фиг. 1 приведена схема двигателя; на фиг. 2 размещение сопла инжектора в подводящей магистрали окислителя, узел I на фиг. 1. Двигатель содержит камеру сгорания 1 со смесительной головкой 2 и сопло 3, имеющие тракт охлаждения 4. К смесительной головке 2 подключены расходная магистраль окислителя 5, связанная через турбонасос окислителя 6 и магистраль 7 с баком криогенного окислителя, и расходная магистраль горючего 8, связанная через турбонасос горючего 9 и магистраль 10 с баком углеводородного горючего, причем магистраль 8 соединена с головкой 2 через тракт охлаждения 4. Турбонасос горючего 9 имеет приводную турбину 11, подключенную к газогенератору 12, вход которого через линии 13 и 14 соединен с расходными магистралями окислителя 5 и горючего 8. Двигатель снабжен также второй турбиной 15, связанной с турбонасосом окислителя 6, а газогенератор 12 снабжен рубашкой охлаждения 16, вход которой линией 17 с отсечным клапаном 18 подключен к расходной магистрали окислителя 5. Выход из второй турбины 15 через теплообменник 19, установленный на расходной магистрали окислителя 5, и сопло 20 инжектора подключен к подводящей магистрали окислителя 7 перед турбонасосом 6. Турбина 11, подключенная к газогенератору 12, имеет выхлопной патрубок 21 со вспомогательным соплом. В расходных магистралях окислителя 5 и горючего 8 установлены отсечные клапаны 22 и 23, на линиях 13 и 14 подвода в газогенератор окислителя и горючего установлены отсечные клапаны 24 и 25. При работе двигателя турбонасосами 6 и 9 производится подача криогенного окислителя и горючего по магистралям 5 и 8 в камеру сгорания 1. При этом небольшая часть окислителя и горючего по линиям 13 и 14 подводится в газогенератор 12, где сжигается при их оптимальном соотношении. Продукты газогенерации поступают на привод турбины 11, обеспечивающей работу турбонасоса горючего 9, и затем через выхлопной патрубок 21 и вспомогательное сопло выбрасываются в атмосферу. Одновременно другая часть окислителя (приблизительно 5% от общего количества) по линии 17 поступает в рубашку охлаждения 16 газогенератора 12, в которой газифицируется и подогревается за счет теплообмена с генераторным газом. В результате этого значительно снижается температура генераторного газа, поступающего в турбину 11, а подогретые пары окислителя направляются на привод турбины 15, обеспечивающей работу турбонасоса окислителя 6. Отработавшие на турбине 15 пары окислителя проходят теплообменник 19, где охлаждаются основным потоком криогенного окислителя, поступающего по расходной магистрали 5 в камеру сгорания 1. Охлажденные пары окислителя через сопло 20 инжектора, установленного в магистрали 7, подаются на вход турбонасоса окислителя 6. Таким образом, подача криогенного окислителя в рубашку охлаждения 16 газогенератора обеспечивает эффективное снижение температуры генераторного газа, поступающего в турбину 11, и позволяет сжигать топливо в газогенераторе при оптимальном соотношении компонентов. При этом часть энергии топлива, сжигаемого в газогенераторе, расходуется на привод турбины 11 турбонасоса горючего, а другая часть энергии топлива путем теплообмена передается криогенному компоненту, превращая его в рабочее тело турбины 15 привода турбонасоса окислителя. В результате снижаются потери на привод турбонасосов подачи окислителя и горючего и уменьшается количество сжигаемого в газогенераторе топлива, что позволяет повысить экономичность работы ЖРД. Эффективное охлаждение генераторного газа перед турбиной 11 повышает также надежность работы турбины и двигателя в целом. Поскольку сжигание топлива в газогенераторе предложенного ЖРД производится при оптимальном соотношении компонентов, ликвидируется токсичность выхода после турбины 11. Уменьшение количества сжигаемого в газогенераторе топлива и повышение полноты его сгорания позволяет обеспечить экологическую чистоту двигателя. Расчеты показывают, что изобретение позволяет в 2-3 раза снизить количество топлива, подаваемого на сжигание в газогенератор. В частности, использование предложенного ЖРД в разгонном блоке космического аппарата с полезным грузом 2 т позволит сэкономить 150 кг топлива, используемого для привода турбонасоса жидкого кислорода и углеводородного горючего (керосина). Одновременно с экономией топлива на 150 кг увеличивается вес полезного груза, выводимого с помощью космического аппарата на целевую орбиту.Формула изобретения

Жидкостный ракетный двигатель на криогенном топливе, содержащий камеру сгорания с соплом, турбонасос криогенного окислителя и турбонасос углеводородного горючего с расходными магистралями окислителя и горючего, газогенератор, выход которого соединен с входом турбины, связанной с турбонасосом горючего и имеющей выхлопной патрубок, отличающийся тем, что он снабжен второй турбиной, связанной с турбонасосом криогенного окислителя, а газогенератор снабжен рубашкой охлаждения, подключенной через отсечной клапан к расходной магистрали окислителя, при этом выход из рубашки охлаждения газогенератора соединен с входом второй турбины, выход которой через теплообменник, установленный на расходной магистрали окислителя, подключен к расходной магистрали перед турбонасосом криогенного окислителя.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Криогенное топливо — Большая Энциклопедия Нефти и Газа, статья, страница 1

Криогенное топливо

Cтраница 1

Криогенное топливо, даже газифицированное, не может быть непосредственно использовано для охлаждения горячих деталей проточной части из-за его высокой пожароопасности при наличии окислителя в горячем газе. Предварительное охлаждение теплоносителя в системе охлаждения теплообменом с криогенным топливом позволит в определенных пределах интенсифицировать теплообмен в горячих деталях, благодаря снижению начальной температуры теплоносителя. Но при этом появятся дополнительные проблемы, связанные с возрастанием градиентов температур в горячих деталях. [1]

Криогенное топливо частично сжигается в камере сгорания ( 7) с коэффициентом избытка окислителя ав1 Камеры сгорания ( 7 и 9), турбины ( 8 и 10) охлаждаются газифицированным криогенным топливом при отсутствии окислителя в местах охлаждения. Избыточное криогенное топливо дожигается в камере сгорания ( 3), в которую также подается углеводородное топливо из бака ( 16) с помощью насоса ( 17) для нагрева смеси продуктов сгорания с воздухом. [3]

Криогенное топливо, даже газифицированное, не может быть непосредственно использовано для охлаждения горячих деталей проточной части из-за его высокой пожароопасности при наличии окислителя в горячем газе. Предварительное охлаждение теплоносителя в системе охлаждения теплообменом с криогенным топливом позволит в определенных пределах интенсифицировать теплообмен в горячих деталях, благодаря снижению начальной температуры теплоносителя. Но при этом появятся дополнительные проблемы, связанные с возрастанием градиентов температур в горячих деталях. [4]

Криогенное топливо частично сжигается в камере сгорания ( 7) с коэффициентом избытка окислителя ав1 Камеры сгорания ( 7 и 9) турбины ( 8 и 10) охлаждаются газифицированным криогенным топливом при отсутствии окислителя в местах охлаждения. Избыточное криогенное топливо дожигается в камере сгорания ( 3), в которую также подается углеводородное топливо из бака ( 16) с помощью насоса ( 17) для нагрева смеси продуктов сгорания с воздухом. [6]

Криогенное топливо частично сжигается в камере сгорания ( 7) с коэффициентом избытка окислителя ав1 Камеры сгорания ( 7 и 9), турбины ( 8 и 10) охлаждаются газифицированным криогенным топливом при отсутствии окислителя в местах охлаждения. Избыточное криогенное топливо дожигается в камере сгорания ( 3), в которую также подается углеводородное топливо из бака ( 16) с помощью насоса ( 17) для нагрева смеси продуктов сгорания с воздухом. [8]

Без применения криогенного топлива создание гиперзвуковой авиации невозможно. Поэтому на скоростях, равных М 5 2 — 6, целесообразно использовать СПГ, т.к. его хладоресурс приблизительно в 4 раза выше, чем у керосина. [10]

Успешное использование криогенных топлив в авиации впервые в мире было продемонстрировано в 1989 при полетах Ту-155 с одним двигателем ( из 3), работающим на криогенном топливе. [12]

При использовании криогенного топлива Тт 1, поэтому неравенство (5.65) легко выполнить. Если применяется обычное топливо с большим запасом хладоресурса, то Тт 1 и неравенство (5.65) невыполнимо. [13]

При использовании криогенного топлива Тт с 1, поэтому неравенство (5.65) легко выполнить. Если применяется обычное топливо с большим запасом хладоресурса, то Тго 1 и неравенство (5.65) невыполнимо. [14]

Система заправки криогенным топливом по конструктивному исполнению соответствует системе самолета Ту-156 и других, но трубопроводы заправки бака № 5 и № 6 объединены и подключаются к одной заправочной горловине. Для проведения заправки разрабатывается специальный быстроразъемный стыковочный узел. Заправка криогенных баков должна осуществляться автозаправщиками при температуре СПГ, соответствующей давлению насыщенных паров 1 1 — 1 3 атм. [15]

Страницы: 1 2 3

www.ngpedia.ru

Криогенный слой топлива, топливное ядро и способ его получения

Изобретение относится к управляемому термоядерному синтезу, более конкретно, касается топлива, в частности мишени с конденсированными слоями топлива и способу ее получения. Изобретение обеспечивает возможность формирования прозрачного криогенного слоя из изотопов водорода, сохраняющего прозрачность при отогреве от 5 до 16-20К. Для получения внутри микросфер указанного криогенного слоя разработан способ сверхбыстрой закалки мелкодисперсного жидкого состояния в присутствии легирующих добавок. 3 с. и 18 з.п. ф-лы, 5 ил., 1 табл.

Область техники, к которой относится изобретение Изобретение относится к области управляемого термоядерного синтеза (УТС), более конкретно, касается мишени, в частности криогенной мишени с конденсированными слоями топлива, и способу ее получения.

Уровень техники Проблема использования реакции термоядерного синтеза для практических целей уже длительное время находится в числе актуальных. Исследования по управляемому термоядерному синтезу интенсивно ведутся в ряде развитых стран. Одним из наиболее перспективных направлений в проблеме УТС является термоядерный синтез в условиях микровзрыва или термоядерный синтез с инерциальным ограничением. В этом случае для поджига термоядерной реакции в качестве источников энергии (драйверов) используются лазеры, релятивистские электронные пучки легких и тяжелых ионов, а также рентгеновское излучение, индуцируемое теми же драйверами. В инерциальном УТС время удержания горячей плазмы невелико. В этом случае для достижения условий термоядерного поджига необходимо достичь сжатия вещества до плотностей, приблизительно, 1024-1026 см-3, что в 2-3 раза выше плотности твердого тела. Таким образом, главной задачей осуществления термоядерного синтеза с инерциальным ограничением является достижение сверхвысоких сжатий. Развитие исследований по УТС в условиях микровзрыва началось в 1962 г. после сообщения Н.Г. Басова и О.Н. Крохина о возможности использования лазеров для нагрева вещества до термоядерных температур. В настоящее время доказано, что наибольшее сжатие и нагрев вещества достигается при симметричном лазерном облучении сферической мишени, содержащей дейтерий-тритиевую смесь (ДТ — горючее). Для оптимизации работы этой системы необходимо найти и реализовать такую конструкцию мишени, которая способна обеспечить высокий коэффициент усиления по энергии. Основной частью любой конструкции мишени должно быть сферически-симметричное ядро, представляющее собой оболочку (или несколько взаимоприлегающих оболочек), на внутренней поверхности стенки которой сконденсировано топливо равномерным жидким или твердым слоем. Мишень с таким криогенным ядром называется криогенной или криомишенью. Применительно к данному изобретению рассматривают только внутреннюю оболочку, а все остальное относят к внешней части конструкции мишени. Параметры мишени и, в частности топливного ядра, должны отвечать жестким требованиям, вытекающим из теоретических расчетов, к степени сферичности, однородности, равнотолщинности составляющих слоев, отсутствию локальных возмущений на поверхности конденсированного топлива. Одной из важных задач в проблеме производства и использования топливного ядра является создание криогенного слоя, отвечающего теоретическим требованиям, а также решение проблемы введения криогенной мишени в оптический фокус термоядерной камеры без существенного нарушения параметров слоя горючего, причем способ доставки мишени не должен влиять на процесс взаимодействия излучения с веществом. В 1974-1977 годах в США (фирма KMS-Fusion) и в СССР (ФИАП) были проведены эксперименты по вымораживанию изотопов водорода на внутренней поверхности микросфер из стекла и полистирола. Эти эксперименты продемонстрировали всю сложность получения и длительного сохранения однородного твердого криослоя. В 1978-1979 годах в Лос-Аламосской и Ливерморской лабораториях США был найден способ получения прозрачного слоя из нормального дейтерия при 5 К и 10 К. В экспериментах по двухпучковому сжатию простых стеклянных криомишеней с жидким ДТ-слоем, выполненных в 1979-1981 годах на фирме KMS-Fusion, было показано, что уже при сравнительно малых энергиях лазера и высокой степени равнотолщинности ДТ-слоя, происходит увеличение степени сжатия и повышение выхода термоядерных нейронов по сравнению с вариантом газонаполненной мишени [1]. В связи с указанными разработками в 1981-1984 годах в США были выданы патенты 4154868, 4258075, 4292340 и 4464413, касающиеся способов и устройств для получения криогенных мишеней. На способ получения криогенной мишени для лазерного термоядерного синтеза выдано авторское свидетельство СССР 1017099 на имя В.М. Изгородина. Однако в указанных источниках не приводится данных систематических исследований процессов, происходящих внутри криогенных мишеней и, в частности внутри криогенного топливного ядра, при различных внешних условиях. Временная и температурная зависимости изменения параметров гладкости криослоя были рассмотрены только качественно. Методы формирования криослоев не обеспечивали сохранения параметров криослоя топлива в процессе его хранения и доставки в фокус лазера. Согласно [2] в момент облучения криогенной лазерной мишени топливный слой должен находиться при температурах, около 18,5 К (D2-топливо) или около 19,5 К (DT-топливо), то есть вблизи температуры плавления (Тпл) этих веществ (Тпл= 18,7 К для D2; Тпл=19,7 К для DT-смеси). Важнейшим параметром качества мишени в этих условиях является гладкость топливного слоя: допустимые локальные неоднородности на свободной поверхности не должны превышать 0,5-1 мкм. В равновесном твердом состоянии изотопы водорода представляют собой молекулярные кристаллы, причем образцы твердых водородов имеют характерную крупнокристаллическую или текстурированную структуру [3-5]. При скоростях охлаждения порядка 10 К/сек и ниже (эти режимы были реализованы в патентах, указанных выше), подобная структура наблюдается при вымораживании топлива внутри лазерных мишеней [6,7]. Возмущения свободной поверхности этих слоев значительно превышают допустимый критерий качества. Одним из подходов к улучшению качества кристаллического слоя является сглаживание его свободной поверхности с помощью какого-либо источника тепла (IR-redistribution, Plasma-heating, beta-layering и др.) [8-10]. Снятие внешнего воздействия в этом случае приводит к возврату поверхности в первоначальное возмущенное состояние, причем возврат происходит тем быстрее, чем ближе температура мишени к температуре плавления слоя. Это свойство кристаллического слоя ставит под сомнение возможность доставки сформированной криогенной мишени в зону термоядерного горения без потери качества. Другой подход к проблеме — формирование криослоя в виде метастабильной аморфной (квази-жидкой) пленки, в которой характерный размер неоднородности структуры составляет менее 30 А [11, 12]. Эта форма топливного слоя обладает достаточно гладкой поверхностью или, по крайне мере, может быть эффективно сглажена. В работе [13] впервые были достигнуты условия формирования подобных метастабильных состояний криогенного слоя при скоростях охлаждения выше, чем 1000 К/сек. Однако эти и более поздние исследования [14-16] показали, что получаемый аморфный слой изотопа водорода устойчиво существует только в диапазоне температур, не превышающих некоторого порога Та, а именно (8-11,6) К для D2 и (5-7,7) К для Н2. При отогреве выше Та слой необратимо переходит в равновесную кристаллическую форму, обладающую высокой степенью негомогенности и шероховатой свободной поверхностью. Это означает, что к моменту облучения лазерной мишени, когда топливный слой находится вблизи температуры плавления, его структура, а следовательно, и поверхность будут необратимо «испорчены». Таким образом, не смотря на существенный прогресс в области создания криогенных мишеней, до настоящего времени существует настоятельная потребность в разработке криогенной мишени, характеризующейся стабильным, прозрачным, гладким, твердым криогенным слоем водорода внутри микросферы. Краткое описание чертежей Изобретение поясняется чертежами, где на фиг.1 приведена схема модуля формирования и цифрами обозначены: 1 — криостат; 2 — контейнер с газонаполненными микросферами; 3 — накопитель; 4 — дозатор; 5 — канал формирования; 6 — диагностическая камера; 7 — датчик температуры, укрепленный на стенке камеры; 8 — микросфера. На фиг.2 приведен снимок плавления эквимолярной смеси h3/D2. Микросфера из полистирола диаметром 950 мкм, криослой толщиной, примерно 30 мкм, (а) Т= 16,3 К — начало плавления; (b) Т=16,6 К; (с) Т=16,8 К — конец плавления. На фиг. 3 — фотография, где показан результат после 3-го отогрева, появление в прозрачном слое кристаллических форм и их плавление: а — прозрачный слой; b — образование смешанного состояния: прозрачное + кристаллит; c-d-e — процесс плавления кристаллита. На фиг.4 — приведена диаграмма эволюции криогенного слоя при циклической термообработке: — разрежение 3 мТор внутри диагностической камеры. 1-й цикл — микросфера была отогрета от 5 до 20 К и вновь охлаждена до 5 К; при этом слой оставался прозрачным. 2-5 циклы — образование смешанного состояния и эволюция температуры плавления кристаллитов; — в камере газ (гелий) при 15 Top. 6-8 циклы — плавление кристаллического слоя при 14-14,1 К. На фиг. 5 — иллюстрирует процесс капельной конденсации Н2 и образования слоя внутри стеклянной микросферы диаметра 500 мкм: начальная температура микросферы 40 К, температура стенки камеры 5 К, скорость охлаждения микросферы 250 К/сек, давление остаточного газа в камере 3 мТор, давление заполнения микросферы 220 атм (при 300 К). Сущность изобретения Данное изобретение во многом решает указанную выше проблему, то есть данное изобретение обеспечивает криогенную мишень для УТС, отличающуюся от известных в уровне техники своими качественными характеристиками, а именно, она обладает увеличенной, в сравнении с известными мишенями, стабильностью криогенного слоя, сохраняет прозрачность и гладкость криогенного слоя в течение более продолжительного времени и при более высоких температурах, чем известные аналоги. Термины, используемые в описании изобретения означают опредения, как они раскрываются в данном разделе, если в конкретном случае не оговорено иначе. Топливное ядро — полая сферическая оболочка диаметром не менее 500 мкм, выполненная из материала, обеспечивающего эффективное сжатие топлива, например, из такого, как полистирол, стекло, бериллий или дейтерид бериллия, причем на внутренней поверхности оболочки расположен криогенный слой из твердого топлива, в частности такого, как D2 или DT. Указанное топливное ядро само по себе является мишенью, либо частью конструкции мишени для инерциального термоядерного синтеза. D2 — дейтерий, DT — дейтерий-тритиевая смесь. Твердый криогенный слой (или криослой) — слой топлива, охлажденного ниже температуры плавления, который отличается равнотолщинностью и гладкой свободной поверхностью вблизи температуры плавления топлива. Стабильная мишень — мишень с первоначально полученным криослоем, не кристаллизующимся в области исследуемых температур вплоть до температуры плавления в течение одного часа и более. Прозрачная мишень — мишень с криослоем, в котором не различаются границы микрокристаллитов по причине их малости или отсутствия. Микросфера — полая сферическая оболочка. Легирующие добавки — добавки, замедляющие рост кристаллических зерен, в частности HD, DT, CO, CO2, NH3, CH4 и им подобные. Гладкий криогенный слой — слой, свободная поверхность которого не содержит локальных неоднородностей, превышающих 0,5 мкм. Криогенный слой, устойчивый во всем диапазоне существования твердой фазы — первоначально полученный слой, не кристаллизующийся в области исследуемых температур вплоть до температуры плавления. Закалка — здесь это реализация капельной конденсации путем быстрого охлаждения топлива вместе с легирующими добавками внутри оболочки и быстрого охлаждения капель топлива на неизотермической глубоко охлажденной поверхности оболочки для получения слоя с повышенной плотностью дефектов и снижения скорости роста зерен кристаллов. Более конкретно здесь — закалка — это вымораживание топлива на внутренней поверхности оболочки со скоростью более 350 К/сек. Закалка идет в существенно неравновесных условиях. Одним из аспектов данного изобретения является обеспечение топливного ядра прозрачным криогенным слоем из изотопов водорода или их смеси, сохраняющим прозрачность при отогреве от 5 К до 16-20 К. Данный аспект основан на изготовлении криогенного слоя в присутствии малых легирующих добавок, замедляющих рост кристаллических зерен. Другим аспектом изобретения является обеспечение топливного ядра с устойчивым к температурным колебаниям криогенным слоем во всем диапазоне существования твердой фазы данного топлива. Данный аспект также основан на изготовлении криогенного слоя с малыми легирующими добавками, замедляющими рост кристаллических зерен. Дополнительным аспектом данного изобретения является криогенный слой топливного ядра, состоящий из изотопов водорода или их смеси и малых легирующих добавок, замедляющих рост кристаллических зерен. Еще одним аспектом изобретения является разработка способа получения топливного ядра с прозрачным, гладким криогенным слоем, устойчивым к температурным колебаниям во всем диапазоне существования твердой фазы. Данный аспект также, в свою очередь, основан на принципах изготовления стеклообразных материалов и/или мелкодисперсных сплавов (твердых растворов) с малыми легирующими добавками, замедляющими рост кристаллических зерен [17]. Топливное ядро согласно изобретению представляет собой микросферу, на внутренней поверхности которой расположен криогенный слой термоядерного топлива, содержащий также легирующие добавки, причем указанный слой является устойчиво прозрачным и гладким во всем диапазоне существования своей твердой фазы. В предпочтительном варианте осуществления изобретения внешний слой микросферы топливного ядра выполнен из материала, обеспечивающего эффективное сжатие топлива, например, такого как полистирол, стекло, бериллий или дейтерид бериллия. В другом предпочтительном варианте осуществления изобретения топливное ядро имеет диаметр не менее 500 мкм. В еще одном предпочтительном варианте топливное ядро имеет криогенный слой топлива, выполненный из изотопов водорода, например, таких как D2 или DT. В особо предпочтительном варианте выполнения изобретения топливное ядро имеет криогенный слой термоядерного топлива толщиной не менее 10 мкм. В другом особо предпочтительном варианте выполнения изобретения топливное ядро имеет криогенный слой топлива, который содержит легирующие добавки, замедляющие рост кристаллических зерен, например, такие как HD, DT, CO, CO2, NH3, СН4 и им подобные, составляющие не более 3% от общей массы криогенного слоя. В наиболее предпочтительном варианте осуществления изобретения топливное ядро имеет криогенный слой топлива, который сохраняет свою прозрачность и гладкость в течение 1-го часа и более в интервале температур от 5 К до температуры плавления данного топлива. В еще одном предпочтительном варианте осуществления изобретения топливное ядро имеет размер шероховатости свободной поверхности криогенного слоя топлива не более 0,5 мкм. Способ получения топливного ядра является другим предметом изобретения и он включает стадии: а) диспергирования жидкой фазы термоядерного топлива, и б) закалки на охлажденной стенке микросферы в присутствии легирующих добавок. В предпочтительном варианте осуществления этого аспекта изобретения диспергирование осуществляют путем капельной конденсации паров топлива в объеме микросферы в присутствии легирующих добавок. В другом предпочтительном варианте осуществления изобретения закалку осуществляют путем осаждения микрокапель жидкого топлива, содержащих легирующие добавки, на поверхность микросферы, охлажденную ниже температуры плавления топлива. В следующем предпочтительном варианте выполнения способа в качестве легирующих добавок используют HD, DT, CO, CO2, NH3, СН4 и им подобные, причем содержание указанных добавок составляет не более 3% от общей массы криогенного слоя. В еще одном варианте осуществления изобретения способ обеспечивает получение топливного ядра, содержащего криогенный слой топлива, включающий также легирующие добавки, характеризующийся тем, что он устойчиво прозрачный и гладкий во всем диапазоне существования своей твердой фазы. В следующем варианте осуществления способа внешний слой микросферы выполняют из материала, обеспечивающего эффективное сжатие топлива, например, такого как полистирол, стекло, бериллий или дейтерид бериллия. В дополнительном варианте способ обеспечивает получение топливного ядра, который имеет диаметр не менее 500 мкм. В другом варианте выполнения способа согласно изобретению криогенный слой топливного ядра выполняют из изотопов водорода, например, таких как D2 или DT. Предпочтительно, чтобы криогенный слой топливного ядра, полученного согласно предлагаемому способу, имел толщину не менее 10 мкм. Способ согласно изобретению обеспечивает криогенный слой топливного ядра, содержащий легирующие добавки, замедляющие рост кристаллических зерен, например, такие как HD, DT, CO, CO2, NH3, СН4 и им подобные, составляющие не более 3% от общей массы криогенного слоя. Указанный способ позволяет получить криогенный слой топливного ядра, который сохраняет свою прозрачность и гладкость в течение 1-го часа и более в интервале температур от 5 К до температуры плавления. Особо предпочтительно, чтобы размер шероховатости свободной поверхности криогенного слоя топливного ядра, получаемого согласно способу, был не более 0,5 мкм. Еще одним аспектом изобретения является криогенный слой топливного ядра, который является устойчиво прозрачным и гладким во всем диапазоне существования своей твердой фазы. Подробное описание изобретения Общий способ формирования твердого криогенного слоя внутри микросферы (Получение топливного ядра) Топливное ядро представляет собой оболочку, на внутренней поверхности которой расположен слой конденсированного топлива. Подготовка топливного ядра включает в себя процедуру изготовления оболочки и ее заполнение газообразным топливом, как это описано в [18, 19]. Топливное ядро получали с использованием специального модуля формирования, схема которого показана на фиг.1. Принцип работы модуля и основные технические характеристики описаны ранее в работах [20, 21]. После окончания процедуры заполнения цилиндрический контейнер (2), внутри которого находились микросферы, заполненные газом, помещали в модуль формирования. Указанные операции проводились при температуре Т=300 К. Модуль формирования представлял собой вставку в промышленный гелиевый криостат КГ-14 (1). После размещения модуля формирования в криостате, криостат охлаждался жидким гелием. При необходимости контейнер охлаждали до 40 К, после чего микросферы перемещали в накопитель (3). С помощью дозатора (4) одна микросфера из накопителя инжектировала внутрь канала формирования (5), представляющего собой медную трубку диаметром 3 мм и общей длиной 1,5 м, навитую на вертикальный металлический цилиндр, как это показано на фиг.2. Стенки канала охлаждали снаружи парами кипящего гелия. Микросферу охлаждали в результате контакта с холодными стенками канала формирования и газ вымораживали внутри нее. На выходе из канала микросферу инжектировали в диагностическую камеру (6) с температурой стенок 4,2-5 К. Время пребывания микросферы в канале формирования составляло от 4 до 12 сек. Конструкция криостата позволяет изменять температуру стенок диагностической камеры в диапазоне 4,2-40 К. Измерения температуры проводили с помощью миниатюрного бескорпусного полупроводникового датчика сопротивления (7), вмонтированного в стенку камеры. Размер датчика был сравним с размером микросферы и составлял, приблизительно, 0,5 мм3. Точность измерения температуры стенки камеры составляла 0,05 К (в области 4,2-20 К) и 0,1 К (в области 20-40 К). Конструкция модуля формирования обеспечивает возможность изменения абсолютного давления внутри канала формирования и диагностической камеры в диапазоне от 10-6 Тор до 600 Top. Оценку эволюции криогенного слоя при отогреве (охлаждении) проводили с помощью системы оптической диагностики, в состав которой входил длиннофокусный микроскоп, созданный на базе промышленного микроскопа ИМЦЛ 100х50, персональный компьютер Pentium-1000 с контроллером SCSI-11, а также телевизионная система «МАТРИЦА-430 к/12» (производство DeltaTekh). В процессе экспериментов проводили видеозапись эволюции слоя с временным разрешением 0,04 сек. Системы МАТРИЦА включает ПЗС-камеру (размер ПЗС-матрицы 752х582 пикселей, размер пикселя 8,6х8,3 мкм) и процессор сигналов. Отличительной особенностью системы является сохранение и дальнейшая обработка изображения, полученного в результате разности фонового кадра и регистрируемого сигнала. Это позволяет исключить влияние систематических приборных погрешностей и проводить предварительную статистическую обработку сигнала. В результате достигается высокое пространственное разрешение при контроле качества слоя: 2,5 мкм для видимой области спектра. Исследовано более 100 микросфер из стекла и полистирола (диаметр 0,4-1 мм), заполненных смесью изотопов водорода различного состава до давлений от 40 до 220 атм (при 300 К). Толщина криогенного слоя внутри микросфер составляла в среднем от 2 до 30 мкм при 5 К. Определение систематической ошибки при измерении температуры криогенного слоя. Была проведена серия экспериментов с целью выяснения соотношения между показаниями датчика температуры и реальной температурой криогенного слоя. Схема расположения датчика (7) относительно микросфер (8) показана на фиг.2. Опыты проведены для твердых слоев из Н2, D2 и эквимолярной смеси h3/D2. Криогенный слой формировали внутри микросфер двух типов: из стекла и полистирола. В экспериментах с эквимолярной h3/D2 смесью измерения температуры начала и конца плавления твердого раствора проводили известным методом термического анализа [22] : снимали зависимость температуры слоя от времени T(t) при отогреве микросферы. По характерным изломам зависимости T(t) определяли искомые температуры. Датчик температуры обеспечивал точность 0,05 К, время определяли с точностью 0,04 сек. В условиях, когда давление остаточного газа в камере составляло менее 1 мТор, теплообмен определялся теплопроводностью через пятно контакта между стенкой микросферы и стенкой камеры. Отогрев микросферы проводился со скоростью 1 К/сек. Отставание температуры микросферы от температуры стенки камеры в области пятна контакта не превышало 0,2 сек (данные экспериментов). По показаниям датчика температура начала плавления криогенного слоя внутри микросферы соответствовала (16,300,05) К. Процесс плавления заканчивался при температуре (16,800,05) К (фиг.3). В соответствии с диаграммой состояния смеси h3/D2 [22-24], температура начала и конца процесса плавления для эквимолярной смеси равна 15,79 К и 16,37 К 0,05 К соответственно. Таким образом, отклонения показаний датчика температуры от реальной температуры криогенного слоя в экспериментах составляло не более 0,6 К (микросфера со слоем находится в вакуумной камере при 1 мТор, теплоприток осуществляется только через пятно контакта). Другая серия экспериментов проведена с криогенными слоями из 100% Н2 и 100% D2. Эти эксперименты проводились при заполнении диагностической камеры темплообменным гелием до 15 Top (теплоприток по всей поверхности микросферы: через пятно контакта и через окружающий газ). Плавление слоя происходило при 13,90,1 К (Н2-слой) и 18,70,1 К (D2-слой), что соответствует табличным значениям тройной точки этих веществ [5]. Эксперименты показали, что показания датчика совпадают с реальной температурой криогенного слоя с точностью 0,6 К, при 1 мТор в диагностической камере, и с точностью 0,1 К, когда в диагностической камере присутствует теплообменный гелий при давлении, приблизительно 15 Top. Эксперименты, проведенные с микросферами из стекла и полистирола, дали аналогичные результаты. Получение твердого прозрачного слоя из водорода с малыми добавками HD. Ряд исследований был посвящен изучению свойств криослоя из смеси h3/HD, в которой количество HD составляло не более 1%. Изучали стеклянные микросферы, заполненные газообразной смесью до давлений 40-200 атм (300 К). Состав смеси контролировался на масс-спектрометре МИ3305 (порог чувствительности ~ 0,005%) [25]. Изучение проводили в два этапа: 1. Формирование первичного криогенного слоя внутри микросферы при ее скоростном охлаждении от 40 до 5 К. 2. Исследование устойчивости полученного слоя в условиях термической обработки. На первом этапе образование слоя внутри микросферы происходило во время ее движения в канале формирования. По нашим оценкам скорость охлаждения микросферы в канале превышала 350 К/сек. В этом случае получался твердый прозрачный слой из h3/HD смеси, который устойчиво сохранял свою прозрачность при отогреве до 16-20 К. Результаты не зависели от первоначального орто-пара состава водорода, используемого в смеси. Далее исследовали устойчивость полученного прозрачного слоя в условиях циклической термообработки. Каждый цикл включал отогрев до 16-20 К и последующее охлаждение до 5 К со скоростью 1 К/сек. В течение 1-2 циклов отогрева-охлаждения слой сохранял свою прозрачность. В следующих циклах образовывалось смешанное состояние: в прозрачном слое возникали локализованные кристаллические формы. В различных опытах эти кристаллические формы плавились в интервале 0,52 градуса, а их температура начала плавления, согласно показаниям датчика, принимала значения от 15,8 до 20,4 К. Результаты типичных экспериментов показаны на фиг.4, 5 и в табл.1. Необходимым условием образования устойчивого прозрачного слоя смеси h3/HD внутри микросферы является достаточно высокий уровень разрежения внутри канала формирования и диагностической камеры. На пуск в камеру теплообменного гелия до давлений выше 10 мТор приводит к полной кристаллизации прозрачного слоя. Полученная кристаллическая форма плавится в узком диапазоне температур 14-14,1 К, то есть вблизи тройной точки чистого водорода (фиг. 4, табл.1). Другое важное условие формирования прозрачного h3/HD слоя — удаление следов воды из внутреннего объема микросфер, для чего они подвергались специальной обработке. С помощью ИК-спектрометра СПЕКОРД-М-80 были исследованы спектры поглощения до и после высушивания микросфер. В первом случае наблюдается широкая полоса поглощения в области 3400 1/см, которая может быть отнесена к валентным ОН колебаниям прочно связанной воды. Таким образом, данное изобретение обеспечивает возможность формирования твердого криогенного слоя из изотопов водорода, прозрачного во всем диапазоне состояния своей твердой фазы. Далее приводится одно из возможных объяснений образования и эволюции слоя, которое не должно рассматриваться, как ограничивающее изобретение в любой его части, но способствующее лучшему пониманию процесса. При скоростном режиме охлаждения наблюдается процесс капельной конденсации водорода с малыми добавками HD в объеме микросферы (фиг.5) с последующей закалкой образовавшегося мелкодисперсного состояния на глубоко охлажденной стенке. В результате формируется однородный метастабильный мелкодисперсный (или стеклообразный) твердый слой, который в эксперименте характеризуется качеством прозрачности. Присутствие малых добавок HD в Н2 тормозит рост кристаллитов внутри метастабильной фазы при отогреве слоя. Этот способ формирования слоя является некоторым аналогом получения сталей и сплавов (твердых растворов) с повышенной жаропрочностью: диспергирование жидкой фазы и закалка при добавлении легирующих примесей [11, 12, 17, 26]. Также как и перечисленные материалы, полученный прозрачный слой проявляет признаки старения при термической обработке. Процесс старения происходит с образованием стабильной кристаллической фазы из метастабильной (прозрачной). Опыты в присутствии теплообменного гелия показали, что криогенный слой действительно состоит в основном из водорода, который плавится в области тройной точки. Эти эксперименты также доказывают, что режим скоростного охлаждения микросфер через пятно контакта является необходимым условием образования устойчивого прозрачного слоя. В описанной выше системе (микросфера +h3/HD смесь) могут присутствовать другие факторы, являющиеся следствием технологии приготовления микросфер и условий их заполнения исследуемым газом. Одним из таких факторов могут быть малые примеси окиси углерода, азота и др. Эти факторы могут оказывать существенное влияние на свойства криослоя и схему его формирования. Специалисты в данной области без труда могут понять, что изобретение может быть осуществлено не обязательно лишь согласно приведенным выше примерам, которые в этой связи не должны рассматриваться как ограничивающие область изобретения. Возможные модификации, в рамках раскрытой выше концепции также охватываются данным изобретением ниже охарактеризованным формулой изобретения. СПИСОК ЛИТЕРАТУРЫ1. Корешева Е.Р. Исследование процессов переноса изотопов водорода внутри термоядерных мишеней. Автореферат диссертации на соискание ученой степени кандидата физико-математических наук. М., 1984, с. 13. 2. Energy from Inertial Fusion. 1995 (IAEA, Vienna). 3. I.N. Krupskiy, Yu.E. Stetsenko, G.N. Chtcherbakov. Pis’ma v Zh. Exp. Teor. Fiz. vol. 23(8) p. 442, 1976. 4. V. S. Kogan, A.S. Bulatov, L.F. Yakimenko. Zh. Exp.Teor. Fiz. vol. 46(1) p. 148, 1964. 5. H. Roder, D. Childs, P.McKarthy. Sun’ey of the properties of the hydrogen isotopes below their critical temperatures. NBS Technical Note No. 641, 1973. 6. V. B. Ginodman. G.A. Zaisev. A.J. Isakov el al. Lebedev Phys. Inst. Repi. No. 8, p. 8, 1977. 7. R. Collins. Structure of vapor deposited solid hydrogen crystals. Presented at the 10th Target Fabrication Specialists’ Mtg. (Feb. 6-10, 1995, Taos, New Mexico, USA). 8. J.K. Hoffer, L.R. Foreman. Phys. Rev. Lett vol. 60 p. 1310, 1988. 9. C. M. Chen. T. Norimatsu, Y. Tsuda, T. Yamanaka. S. Nakai. J. Vac. Sci. Technol. A vol. 11, p. 509, 1993. 10. G.W. Collins. D.N. Bittner, E. Monsler et al. J. Vac. Sci. Technol. A. vol. 14(5) p. 2897, 1996. 11. T. Ichikawa. Phys. Stat. Soi. (a)v GS.19 No. 2, p. 707, 1973. 12. S. Sachdev, D.R. Nelson. Phys. Rev. В vol. 32, No. 7, p. 4592, 1985. 13. E.R. Koresheva. P.N. Lebedev Inst. Rept. No. 12, p. 35, 1984. 14. E. R. Koresheva, Yu.A. Merkuliev, A.I. Nikitenko et al. Laser and Particle Beams vol. 6, pt. 2, p. 245, 1988. 15. E.R. Koresheva, A.I. Nikitenko, I.E. Osipov et al. The laser cryotarget formation and its delivery methods developed at Lebedev Institute. Proc. 21st European conference on Laser Interaction with Matter p. 227 (October 21-25, 1991, Warsaw, Poland). 16. I.V. Aleksandrova, E.R. Koresheva, I.E. Osipov. J. Moscow Phys. Soc. vol. 3, p. 85, 1993. 17. I. I. Novikov, M. V. Zacharov. Termicheskaya obrabotka metallov i splavov. Moskwa, 1962 (in Russian)

18. Труды Физического института им. П.Н. Лебедева РАН, том 220, 1992. 19. I.E. Osipov, E.R. Koresheva, G.D. Baranov. J. Moscow Phys. Soc. vol. 9 p. 301, 1999. 20. E. R. Koresheva, I.V. Aleksandrova, G.D. Baranov et al. p. 897. In: Inertial Fusion Science and Application 99. (ELSEVIER, 1999). 21. I. V. Aleksandrova, E.R. Koresheva, I.E. Osipov et al. Fusion Technology, vol. 38, No. 1, p. l66, 2000. 22. N. G. Bereznyak, I.V. Bogoyavlenskii, L.V. Kamatsevich, A.A. Sheinina. Ukr. Fiz. Zh. vol. 19, No. 3, p. 472, 1974. 23. N. G. Bereznyak, I.V. Bogoyavlenskii, L.V. Kamatsevich, V.S. Kogan. Zh. Exp.Teor. Fiz. vol. 57, p. 1937, 1969. 24. P. C. Souers. Hydrogen properties for fusion energy. Lawrence Livermore National laboratory. University of California Press, 1986. 25. V. T. Nenarokomova, N. N. Riazantseva, Yu.A. Mileshkui. Atomnaya Energiya vol. 1, No. 2, p. 120, 1994 (in Russian). 26. Physical Metallurgy. Ed. R.W. Cahn. University of Sussex, England. 1965. Chapters VI-XII.

Формула изобретения

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7www.findpatent.ru